1. පිම්බීමේ හැකියාව

ඇලුමිනියම් සහ ඇලුමිනියම් මිශ්ර ලෝහවල තිරිංග ගුණය දුර්වලයි, ප්රධාන වශයෙන් මතුපිට ඇති ඔක්සයිඩ් පටලය ඉවත් කිරීමට අපහසු නිසා. ඇලුමිනියම් ඔක්සිජන් සඳහා විශාල ඇල්මක් දක්වයි. මතුපිට ඝන, ස්ථායී සහ ඉහළ ද්රවාංක ඔක්සයිඩ් පටලයක් Al2O3 සෑදීම පහසුය. ඒ සමඟම, මැග්නීසියම් අඩංගු ඇලුමිනියම් මිශ්ර ලෝහ ඉතා ස්ථායී ඔක්සයිඩ් පටලයක් MgO සාදයි. ඒවා පෑස්සුම් තෙත් කිරීමට සහ පැතිරීමට බරපතල ලෙස බාධා කරයි. ඉවත් කිරීමට අපහසුය. තිරිංග කිරීමේදී, තිරිංග ක්රියාවලිය සිදු කළ හැක්කේ නිසි ප්රවාහයකින් පමණි.

දෙවනුව, ඇලුමිනියම් සහ ඇලුමිනියම් මිශ්ර ලෝහ බ්රේසිං වල ක්රියාකාරිත්වය දුෂ්කර ය. ඇලුමිනියම් සහ ඇලුමිනියම් මිශ්ර ලෝහයේ ද්රවාංකය භාවිතා කරන බ්රේසිං පිරවුම් ලෝහයට වඩා එතරම් වෙනස් නොවේ. බ්රේසිං සඳහා විකල්ප උෂ්ණත්ව පරාසය ඉතා පටු ය. සුළු නුසුදුසු උෂ්ණත්ව පාලනයක් මූලික ලෝහය අධික ලෙස රත් වීමට හෝ දියවීමට පවා හේතු විය හැකි අතර එමඟින් බ්රේසිං ක්රියාවලිය දුෂ්කර වේ. තාප පිරියම් කිරීම මගින් ශක්තිමත් කරන ලද සමහර ඇලුමිනියම් මිශ්ර ලෝහ, බ්රේසිං උණුසුම හේතුවෙන් අධික ලෙස වයසට යාම හෝ ඇනීල් කිරීම වැනි මෘදු කිරීමේ සංසිද්ධි ද ඇති කරයි, එමඟින් බ්රේසිං සන්ධිවල ගුණාංග අඩු වේ. ගිනිදැල් බ්රේසිං අතරතුර, උෂ්ණත්වය විනිශ්චය කිරීම දුෂ්කර ය, මන්ද රත් කිරීමේදී ඇලුමිනියම් මිශ්ර ලෝහයේ වර්ණය වෙනස් නොවන අතර එමඟින් ක්රියාකරුගේ මෙහෙයුම් මට්ටම සඳහා අවශ්යතා ද වැඩි වේ.

තවද, ඇලුමිනියම් සහ ඇලුමිනියම් මිශ්ර ලෝහ පිත්තල සන්ධිවල විඛාදන ප්රතිරෝධය පිරවුම් ලෝහ සහ ප්රවාහ මගින් පහසුවෙන් බලපායි. ඇලුමිනියම් සහ ඇලුමිනියම් මිශ්ර ලෝහයේ ඉලෙක්ට්රෝඩ විභවය පෑස්සුම් විභවයට වඩා බෙහෙවින් වෙනස් වන අතර එමඟින් සන්ධියේ විඛාදන ප්රතිරෝධය අඩු වේ, විශේෂයෙන් මෘදු පෑස්සුම් සන්ධිය සඳහා. ඊට අමතරව, ඇලුමිනියම් සහ ඇලුමිනියම් මිශ්ර ලෝහ පිත්තල කිරීමේදී භාවිතා කරන බොහෝ ප්රවාහයන් ශක්තිමත් විඛාදනයට ලක් වේ. තිරිංග කිරීමෙන් පසු ඒවා පිරිසිදු කළත්, සන්ධිවල විඛාදන ප්රතිරෝධයට ප්රවාහවල බලපෑම සම්පූර්ණයෙන්ම ඉවත් නොවේ.

2. පෑස්සුම් ද්රව්ය

(1) ඇලුමිනියම් සහ ඇලුමිනියම් මිශ්ර ලෝහ තිරිංග කිරීම කලාතුරකින් භාවිතා වන ක්රමයකි, මන්ද තිරිංග පිරවුම් ලෝහයේ සහ පාදක ලෝහයේ සංයුතිය සහ ඉලෙක්ට්රෝඩ විභවය බෙහෙවින් වෙනස් වන අතර එය සන්ධියේ විද්යුත් රසායනික විඛාදනයට හේතු වීමට පහසුය. මෘදු පෑස්සුම් කිරීමේදී ප්රධාන වශයෙන් සින්ක් පාදක පෑස්සුම් සහ ටින් ඊයම් පෑස්සුම් භාවිතා කරන අතර ඒවා උෂ්ණත්ව පරාසය අනුව අඩු උෂ්ණත්ව පෑස්සුම් (150 ~ 260 ℃), මධ්යම උෂ්ණත්ව පෑස්සුම් (260 ~ 370 ℃) සහ ඉහළ උෂ්ණත්ව පෑස්සුම් (370 ~ 430 ℃) ලෙස බෙදිය හැකිය. ටින් ඊයම් පෑස්සුම් භාවිතා කරන විට සහ තඹ හෝ නිකල් තඹ හෝ නිකල් තඹ ආලේප කිරීම සඳහා ඇලුමිනියම් මතුපිට පූර්ව ආලේප කර ඇති විට, සන්ධියේ විඛාදන ප්රතිරෝධය වැඩි දියුණු කිරීම සඳහා සන්ධි අතුරුමුහුණතෙහි විඛාදනය වළක්වා ගත හැකිය.

ඇලුමිනියම් සහ ඇලුමිනියම් මිශ්ර ලෝහවල තිරිංග, පෙරහන් මාර්ගෝපදේශය, වාෂ්පකාරකය, රේඩියේටර් සහ අනෙකුත් සංරචක වැනි බහුලව භාවිතා වේ. ඇලුමිනියම් සහ ඇලුමිනියම් මිශ්ර ලෝහවල තිරිංග සඳහා ඇලුමිනියම් පාදක පිරවුම් ලෝහ පමණක් භාවිතා කළ හැකි අතර, ඒ අතර ඇලුමිනියම් සිලිකන් පිරවුම් ලෝහ වඩාත් බහුලව භාවිතා වේ. තලා දැමූ සන්ධිවල නිශ්චිත යෙදුමේ විෂය පථය සහ කැපුම් ශක්තිය පිළිවෙලින් වගුව 8 සහ වගුව 9 හි දක්වා ඇත. කෙසේ වෙතත්, මෙම පෑස්සුම්කාරකයේ ද්රවාංකය මූලික ලෝහයට ආසන්න බැවින්, තලා දැමීමේදී තාපන උෂ්ණත්වය දැඩි ලෙස සහ නිවැරදිව පාලනය කළ යුතුය, එමඟින් මූලික ලෝහය අධික ලෙස රත් වීම හෝ දියවීම පවා වළක්වා ගත හැකිය.

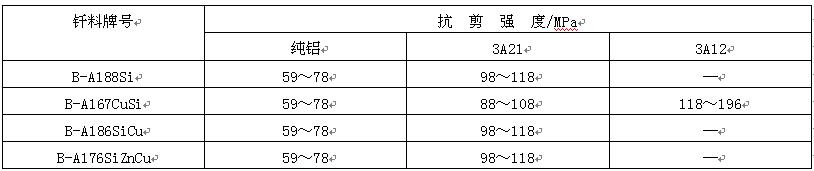

ඇලුමිනියම් සහ ඇලුමිනියම් මිශ්ර ලෝහ සඳහා තිරිංග පිරවුම් ලෝහවල යෙදුම් විෂය පථය 8 වගුවේ දැක්වේ.

ඇලුමිනියම් සිලිකන් පිරවුම් ලෝහවලින් තලා දැමූ ඇලුමිනියම් සහ ඇලුමිනියම් මිශ්ර ලෝහ සන්ධිවල කැපුම් ශක්තිය 9 වගුව

ඇලුමිනියම් සිලිකන් පෑස්සුම් යන්ත්රය සාමාන්යයෙන් කුඩු, පේස්ට්, වයර් හෝ තහඩු ආකාරයෙන් සපයනු ලැබේ. සමහර අවස්ථාවලදී, ඇලුමිනියම් හරය ලෙස සහ ඇලුමිනියම් සිලිකන් පෑස්සුම් යන්ත්රය ලෙස භාවිතා කරන පෑස්සුම් සංයුක්ත තහඩු භාවිතා කරනු ලැබේ. මෙම ආකාරයේ පෑස්සුම් සංයුක්ත තහඩුවක් හයිඩ්රොලික් ක්රමය මගින් සාදන අතර එය බොහෝ විට තිරිංග සංරචකවල කොටසක් ලෙස භාවිතා කරයි. තිරිංග කිරීමේදී, සංයුක්ත තහඩුවේ ඇති තිරිංග පිරවුම් ලෝහය දිය වී සන්ධි පරතරය පිරවීම සඳහා කේශනාලිකා සහ ගුරුත්වාකර්ෂණ ක්රියාකාරිත්වය යටතේ ගලා යයි.

(2) ඇලුමිනියම් සහ ඇලුමිනියම් මිශ්ර ලෝහ බ්රේසිං සඳහා ප්රවාහ සහ ආවරණ වායුව, පටලය ඉවත් කිරීම සඳහා විශේෂ ප්රවාහය බොහෝ විට භාවිතා වේ. fs204 වැනි ට්රයිතනොලමයින් මත පදනම් වූ කාබනික ප්රවාහය අඩු උෂ්ණත්ව මෘදු පෑස්සුම් සමඟ භාවිතා වේ. මෙම ප්රවාහයේ වාසිය නම් එය මූලික ලෝහයට සුළු විඛාදන බලපෑමක් ඇති කරන නමුත් එය විශාල වායු ප්රමාණයක් නිපදවනු ඇති අතර එය පෑස්සුම් තෙත් කිරීමට සහ කැටි ගැසීමට බලපායි. fs203 සහ fs220a වැනි සින්ක් ක්ලෝරයිඩ් මත පදනම් වූ ප්රතික්රියාශීලී ප්රවාහය මධ්යම උෂ්ණත්වය සහ ඉහළ උෂ්ණත්ව මෘදු පෑස්සුම් සමඟ භාවිතා වේ. ප්රතික්රියාශීලී ප්රවාහය ඉතා විඛාදනයට ලක්වන අතර, බ්රේසිං කිරීමෙන් පසු එහි අපද්රව්ය ඉවත් කළ යුතුය.

වර්තමානයේ, ඇලුමිනියම් සහ ඇලුමිනියම් මිශ්ර ලෝහවල තිරිංග ක්රියාවලිය තවමත් ප්රවාහ පටල ඉවත් කිරීම මගින් ආධිපත්යය දරයි. භාවිතා කරන ප්රවාහයට ක්ලෝරයිඩ් පාදක ප්රවාහ සහ ෆ්ලෝරයිඩ් පාදක ප්රවාහ ඇතුළත් වේ. ක්ලෝරයිඩ් පාදක ප්රවාහයට ඔක්සයිඩ් පටල ඉවත් කිරීමට සහ හොඳ ද්රවශීලතාවයක් ඉවත් කිරීමට ප්රබල හැකියාවක් ඇත, නමුත් එය මූලික ලෝහයට විශාල විඛාදන බලපෑමක් ඇති කරයි. තිරිංග කිරීමෙන් පසු එහි අපද්රව්ය සම්පූර්ණයෙන්ම ඉවත් කළ යුතුය. ෆ්ලෝරයිඩ් පාදක ප්රවාහය යනු නව ආකාරයේ ප්රවාහයක් වන අතර එය හොඳ පටල ඉවත් කිරීමේ බලපෑමක් ඇති අතර මූලික ලෝහයට විඛාදනයක් නොමැත. කෙසේ වෙතත්, එය ඉහළ ද්රවාංකයක් සහ දුර්වල තාප ස්ථායිතාවයක් ඇති අතර එය භාවිතා කළ හැක්කේ ඇලුමිනියම් සිලිකන් පෑස්සුම් සමඟ පමණි.

ඇලුමිනියම් සහ ඇලුමිනියම් මිශ්ර ලෝහ තිරිංග කිරීමේදී, රික්ත, උදාසීන හෝ නිෂ්ක්රීය වායුගෝලය බොහෝ විට භාවිතා වේ. රික්ත තිරිංග භාවිතා කරන විට, රික්ත උපාධිය සාමාන්යයෙන් 10-3pa අනුපිළිවෙලට ළඟා විය යුතුය. ආරක්ෂාව සඳහා නයිට්රජන් හෝ ආගන් වායුව භාවිතා කරන විට, එහි සංශුද්ධතාවය ඉතා ඉහළ විය යුතු අතර, පිනි ලක්ෂ්යය -40 ℃ ට වඩා අඩු විය යුතුය.

3. තිරිංග තාක්ෂණය

ඇලුමිනියම් සහ ඇලුමිනියම් මිශ්ර ලෝහවල පෑස්සීම වැඩ කොටස් මතුපිට පිරිසිදු කිරීම සඳහා ඉහළ අවශ්යතා දරයි. හොඳ ගුණාත්මක භාවයක් ලබා ගැනීම සඳහා, පෑස්සීම ආරම්භ කිරීමට පෙර මතුපිට ඇති තෙල් පැල්ලම සහ ඔක්සයිඩ් පටලය ඉවත් කළ යුතුය. 60 ~ 70 ℃ උෂ්ණත්වයකදී විනාඩි 5 ~ 10 ක් සඳහා Na2CO3 ජලීය ද්රාවණයකින් මතුපිට ඇති තෙල් පැල්ලම ඉවත් කර පිරිසිදු ජලයෙන් සෝදා හරින්න; මතුපිට ඔක්සයිඩ් පටලය 20 ~ 40 ℃ උෂ්ණත්වයකදී NaOH ජලීය ද්රාවණයකින් විනාඩි 2 ~ 4 ක් කැටයම් කිරීමෙන් ඉවත් කළ හැකි අතර පසුව උණු වතුරෙන් සෝදා හරින්න; මතුපිට ඇති තෙල් පැල්ලම සහ ඔක්සයිඩ් පටලය ඉවත් කිරීමෙන් පසු, වැඩ කොටස ග්ලොස් සඳහා HNO3 ජලීය ද්රාවණයකින් මිනිත්තු 2 ~ 5 ක් ප්රතිකාර කර, පසුව ගලා යන ජලයේ පිරිසිදු කර අවසානයේ වියළා ගත යුතුය. මෙම ක්රම මගින් ප්රතිකාර කරන ලද වැඩ කොටස වෙනත් අපිරිසිදු ද්රව්යවලින් ස්පර්ශ කිරීම හෝ දූෂණය කිරීම නොකළ යුතු අතර, පැය 6 ~ 8 ක් ඇතුළත පෑස්සීම කළ යුතුය. හැකි නම් වහාම පෑස්සීම වඩා හොඳය.

ඇලුමිනියම් සහ ඇලුමිනියම් මිශ්ර ලෝහවල තිරිංග ක්රමවලට ප්රධාන වශයෙන් ගිනි තිරිංග, පෑස්සුම් යකඩ තිරිංග සහ උදුන තිරිංග ඇතුළත් වේ. මෙම ක්රම සාමාන්යයෙන් තිරිංග කිරීමේදී ප්රවාහය භාවිතා කරන අතර, තාපන උෂ්ණත්වය සහ රඳවා ගැනීමේ කාලය සඳහා දැඩි අවශ්යතා ඇත. ගිනි තිරිංග සහ පෑස්සුම් යකඩ තිරිංග අතරතුර, ප්රවාහය අධික ලෙස රත් වීම සහ අසාර්ථක වීම වැළැක්වීම සඳහා තාප ප්රභවය මගින් ප්රවාහය සෘජුවම රත් කිරීමෙන් වළකින්න. ඉහළ සින්ක් අන්තර්ගතයක් සහිත මෘදු පෑස්සුම්වල ඇලුමිනියම් දිය කළ හැකි බැවින්, මූලික ලෝහ විඛාදනය වළක්වා ගැනීම සඳහා සන්ධිය සෑදූ පසු උණුසුම නතර කළ යුතුය. සමහර අවස්ථාවලදී, ඇලුමිනියම් සහ ඇලුමිනියම් මිශ්ර ලෝහවල තිරිංග සමහර විට ප්රවාහය භාවිතා නොකරයි, නමුත් පටලය ඉවත් කිරීම සඳහා අතිධ්වනික හෝ සීරීම් ක්රම භාවිතා කරයි. තිරිංග සඳහා පටලය ඉවත් කිරීම සඳහා සීරීම් භාවිතා කරන විට, පළමුව වැඩ කොටස තිරිංග උෂ්ණත්වයට රත් කර, පසුව පෑස්සුම් දණ්ඩේ අවසානය (හෝ සීරීම් මෙවලම) සමඟ වැඩ කොටසෙහි තිරිංග කොටස සීරීමට. මතුපිට ඔක්සයිඩ් පටලය බිඳීමේදී, පෑස්සුම් කෙළවර මූලික ලෝහය දිය වී තෙත් කරයි.

ඇලුමිනියම් සහ ඇලුමිනියම් මිශ්ර ලෝහවල බ්රේසිං ක්රම අතරට ප්රධාන වශයෙන් ගිනි පෑස්සීම, උදුන පෑස්සීම, ඩිප් පෑස්සීම, රික්ත පෑස්සීම සහ ගෑස් ආවරණ පෑස්සීම ඇතුළත් වේ. ගිනි පෑස්සීම බොහෝ විට කුඩා වැඩ කොටස් සහ තනි කැබලි නිෂ්පාදනය සඳහා භාවිතා වේ. ඔක්සිඇසිටිලීන් දැල්ල භාවිතා කරන විට ඇසිටිලීන් හි ඇති අපද්රව්ය සහ ප්රවාහය අතර ස්පර්ශය හේතුවෙන් ප්රවාහය අසාර්ථක වීම වළක්වා ගැනීම සඳහා, මූලික ලෝහයේ ඔක්සිකරණය වැළැක්වීම සඳහා සුළු අඩු කිරීමේ හැකියාව සහිත පෙට්රල් සම්පීඩිත වායු දැල්ල භාවිතා කිරීම සුදුසුය. නිශ්චිත පෑස්සීමේදී, බ්රේසිං ප්රවාහය සහ පිරවුම් ලෝහය කලින් බ්රේසිං කළ ස්ථානයේ තබා වැඩ කොටස සමඟ එකවර රත් කළ හැකිය; වැඩ කොටස මුලින්ම බ්රේසිං උෂ්ණත්වයට රත් කළ හැකි අතර, පසුව ප්රවාහයෙන් ගිල්වන ලද පෑස්සුම් පෑස්සුම් ස්ථානයට යැවිය හැකිය; ප්රවාහය සහ පිරවුම් ලෝහය උණු කළ පසු, පිරවුම් ලෝහය ඒකාකාරව පුරවා ඇති පසු තාපන දැල්ල සෙමින් ඉවත් කළ යුතුය.

වායු උදුනක ඇලුමිනියම් සහ ඇලුමිනියම් මිශ්ර ලෝහය තිරිංග කරන විට, තිරිංග පිරවුම් ලෝහය පෙර සැකසිය යුතු අතර, තිරිංග ප්රවාහය ආසවනය කළ ජලයේ උණු කර 50% ~ 75% සාන්ද්රණයක් සහිත ඝන ද්රාවණයක් සකස් කර, පසුව තිරිංග මතුපිට ආලේප කර හෝ ඉසිය යුතුය. තිරිංග පිරවුම් ලෝහය සහ තිරිංග මතුපිට මත සුදුසු ප්රමාණයේ කුඩු තිරිංග ප්රවාහයක් ද ආවරණය කළ හැකි අතර, පසුව එකලස් කරන ලද වෑල්ඩය තිරිංග රත් කිරීම සඳහා උදුනේ තැබිය යුතුය. මූලික ලෝහය අධික ලෙස රත් වීම හෝ දියවීම වැළැක්වීම සඳහා, තාපන උෂ්ණත්වය දැඩි ලෙස පාලනය කළ යුතුය.

ඇලුමිනියම් සහ ඇලුමිනියම් මිශ්ර ලෝහවල ඩිප් බ්රේසිං සඳහා පේස්ට් හෝ ෆොයිල් පෑස්සුම් සාමාන්යයෙන් භාවිතා වේ. එකලස් කරන ලද වැඩ කොටස බ්රේසිං කිරීමට පෙර රත් කළ යුතු අතර එහි උෂ්ණත්වය බ්රේසිං උෂ්ණත්වයට ආසන්න වන පරිදි රත් කළ යුතු අතර, පසුව බ්රේසිං සඳහා බ්රේසිං ප්රවාහයේ ගිල්විය යුතුය. බ්රේසිං අතරතුර, බ්රේසිං උෂ්ණත්වය සහ බ්රේසිං කාලය දැඩි ලෙස පාලනය කළ යුතුය. උෂ්ණත්වය ඉතා ඉහළ නම්, මූලික ලෝහය පහසුවෙන් දියවන අතර පෑස්සුම් පහසුවෙන් නැති වී යයි; උෂ්ණත්වය ඉතා අඩු නම්, පෑස්සුම් ප්රමාණවත් ලෙස දිය නොවන අතර බ්රේසිං අනුපාතය අඩු වේ. බ්රේසිං උෂ්ණත්වය මූලික ලෝහයේ වර්ගය සහ ප්රමාණය, පිරවුම් ලෝහයේ සංයුතිය සහ ද්රවාංකය අනුව තීරණය කළ යුතු අතර, එය සාමාන්යයෙන් පිරවුම් ලෝහයේ ද්රව උෂ්ණත්වය සහ මූලික ලෝහයේ ඝන උෂ්ණත්වය අතර වේ. ප්රවාහ ස්නානයේ වැඩ කොටසෙහි ගිල්වීමේ කාලය පෑස්සුම සම්පූර්ණයෙන්ම දිය වී ගලා යා හැකි බව සහතික කළ යුතු අතර, ආධාරක කාලය ඉතා දිගු නොවිය යුතුය. එසේ නොමැතිනම්, ද්රාවකයේ ඇති සිලිකන් මූලද්රව්යය මූලික ලෝහයට විසරණය විය හැකි අතර, එමඟින් මැහුම් අසල මූලික ලෝහය බිඳෙන සුළු වේ.

ඇලුමිනියම් සහ ඇලුමිනියම් මිශ්ර ලෝහවල රික්ත තිරිංග කිරීමේදී, ඇලුමිනියම් මතුපිට ඔක්සයිඩ් පටලය වෙනස් කිරීමට සහ පෑස්සුම් තෙත් කිරීම සහ පැතිරීම සහතික කිරීමට ලෝහ මෙහෙයුම් සක්රියකාරක බොහෝ විට භාවිතා වේ. මැග්නීසියම් අංශු ආකාරයෙන් වැඩ කොටස මත සෘජුවම භාවිතා කළ හැකිය, නැතහොත් වාෂ්ප ආකාරයෙන් තිරිංග කලාපයට හඳුන්වා දිය හැකිය, නැතහොත් මිශ්ර ලෝහ මූලද්රව්යයක් ලෙස ඇලුමිනියම් සිලිකන් පෑස්සුම්කරුට මැග්නීසියම් එකතු කළ හැකිය. සංකීර්ණ ව්යුහයක් සහිත වැඩ කොටස සඳහා, මැග්නීසියම් වාෂ්පයේ මූලික ලෝහය මත සම්පූර්ණ බලපෑම සහතික කිරීම සහ තිරිංග ගුණාත්මකභාවය වැඩි දියුණු කිරීම සඳහා, දේශීය ආවරණ ක්රියාවලි පියවර බොහෝ විට ගනු ලැබේ, එනම්, වැඩ කොටස මුලින්ම මල නොබැඳෙන වානේ පෙට්ටියක (සාමාන්යයෙන් ක්රියාවලි පෙට්ටිය ලෙස හැඳින්වේ) තබා, පසුව රත් කිරීමේ රික්ත උදුනක තබා ඇත. රික්ත තිරිංග ඇලුමිනියම් සහ ඇලුමිනියම් මිශ්ර ලෝහ සන්ධි සුමට මතුපිටක් සහ ඝන තිරිංග සන්ධි ඇති අතර, තිරිංග කිරීමෙන් පසු පිරිසිදු කිරීමට අවශ්ය නොවේ; කෙසේ වෙතත්, රික්ත තිරිංග උපකරණ මිල අධික වන අතර, මැග්නීසියම් වාෂ්ප උදුන බරපතල ලෙස දූෂණය කරයි, එබැවින් එය නිතර පිරිසිදු කර නඩත්තු කළ යුතුය.

උදාසීන හෝ නිෂ්ක්රීය වායුගෝලයේ ඇලුමිනියම් සහ ඇලුමිනියම් මිශ්ර ලෝහ තිරිංග කරන විට, පටලය ඉවත් කිරීම සඳහා මැග්නීසියම් සක්රියකාරකය හෝ ප්රවාහය භාවිතා කළ හැකිය. පටලය ඉවත් කිරීම සඳහා මැග්නීසියම් සක්රියකාරකය භාවිතා කරන විට, අවශ්ය මැග්නීසියම් ප්රමාණය රික්ත තිරිංගයට වඩා බෙහෙවින් අඩුය. සාමාන්යයෙන්, w (mg) 0.2% ~ 0.5% පමණ වේ. මැග්නීසියම් අන්තර්ගතය ඉහළ මට්ටමක පවතින විට, සන්ධියේ ගුණාත්මකභාවය අඩු වේ. ෆ්ලෝරයිඩ් ප්රවාහය සහ නයිට්රජන් ආරක්ෂාව භාවිතා කරන NOCOLOK තිරිංග ක්රමය මෑත වසරවලදී වේගයෙන් සංවර්ධනය කරන ලද නව ක්රමයකි. ෆ්ලෝරයිඩ් ප්රවාහයේ අපද්රව්ය තෙතමනය අවශෝෂණය නොකරන අතර ඇලුමිනියම් වලට විඛාදනයට ලක් නොවන බැවින්, තිරිංග කිරීමෙන් පසු ප්රවාහ අපද්රව්ය ඉවත් කිරීමේ ක්රියාවලිය මඟ හැරිය හැක. නයිට්රජන් ආරක්ෂාව යටතේ, ෆ්ලෝරයිඩ් ප්රවාහයේ කුඩා ප්රමාණයක් පමණක් ආලේප කළ යුතුය, පිරවුම් ලෝහයට මූලික ලෝහය හොඳින් තෙත් කළ හැකි අතර, උසස් තත්ත්වයේ තිරිංග සන්ධි ලබා ගැනීම පහසුය. වර්තමානයේ, ඇලුමිනියම් රේඩියේටර් සහ අනෙකුත් සංරචක මහා පරිමාණයෙන් නිෂ්පාදනය කිරීමේදී මෙම NOCOLOK තිරිංග ක්රමය භාවිතා කර ඇත.

ෆ්ලෝරයිඩ් ප්රවාහය හැර වෙනත් ප්රවාහයකින් බ්රේස් කරන ලද ඇලුමිනියම් සහ ඇලුමිනියම් මිශ්ර ලෝහ සඳහා, බ්රේස් කිරීමෙන් පසු ප්රවාහ අපද්රව්ය සම්පූර්ණයෙන්ම ඉවත් කළ යුතුය. ඇලුමිනියම් සඳහා කාබනික බ්රේසිං ප්රවාහයේ අපද්රව්ය මෙතනෝල් සහ ට්රයික්ලෝරෝඑතිලීන් වැනි කාබනික ද්රාවණවලින් සෝදා, සෝඩියම් හයිඩ්රොක්සයිඩ් ජලීය ද්රාවණයෙන් උදාසීන කර, අවසානයේ උණුසුම් හා සීතල ජලයෙන් පිරිසිදු කළ හැකිය. ක්ලෝරයිඩ් යනු ඇලුමිනියම් සඳහා බ්රේසිං ප්රවාහයේ අපද්රව්ය වන අතර එය පහත ක්රමවලට අනුව ඉවත් කළ හැකිය; පළමුව, 60 ~ 80 ℃ හි උණු වතුරේ විනාඩි 10 ක් පොඟවා, බ්රේස් කරන ලද සන්ධියේ ඇති අවශේෂ බුරුසුවකින් ප්රවේශමෙන් පිරිසිදු කර සීතල වතුරෙන් පිරිසිදු කරන්න; ඉන්පසු එය 15% නයිට්රික් අම්ල ජලීය ද්රාවණයක විනාඩි 30 ක් පොඟවා, අවසානයේ සීතල වතුරෙන් සෝදා හරින්න.

පළ කිරීමේ කාලය: ජූනි-13-2022