1. Brazing ද්රව්ය

(1) ටයිටේනියම් සහ එහි පාදක මිශ්ර ලෝහ මෘදු පෑස්සුම් සමඟ බ්රේස් කරනු ලබන්නේ කලාතුරකිනි.බ්රේසිං සඳහා භාවිතා කරන බ්රේසිං පිරවුම් ලෝහවලට ප්රධාන වශයෙන් රිදී පදනම, ඇලුමිනියම් පාදය, ටයිටේනියම් පදනම හෝ ටයිටේනියම් සර්කෝනියම් පාදය ඇතුළත් වේ.

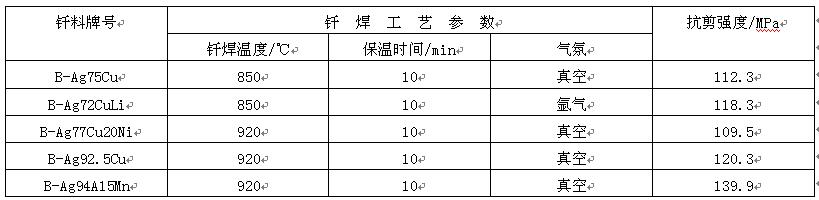

රිදී මත පදනම් වූ පෑස්සුම් ප්රධාන වශයෙන් 540 ℃ ට අඩු වැඩ කරන උෂ්ණත්වය සහිත සංරචක සඳහා භාවිතා වේ.පිරිසිදු රිදී පෑස්සුම් භාවිතා කරන සන්ධි අඩු ශක්තියක්, කැඩීමට පහසු වන අතර දුර්වල විඛාදන ප්රතිරෝධය සහ ඔක්සිකරණ ප්රතිරෝධය ඇත.Ag Cu පෑස්සුම් වල brazing උෂ්ණත්වය රිදී වලට වඩා අඩුය, නමුත් Cu අන්තර්ගතය වැඩි වීමත් සමඟ තෙත් බව අඩු වේ.Li කුඩා ප්රමාණයක් අඩංගු Ag Cu පෑස්සීමට පෑස්සුම් සහ මූලික ලෝහ අතර තෙත් බව සහ මිශ්ර කිරීමේ මට්ටම වැඩි දියුණු කළ හැක.AG Li සොල්ඩර් අඩු ද්රවාංකය සහ ශක්තිමත් අඩු කිරීමේ ලක්ෂණ ඇත.එය ආරක්ෂිත වායුගෝලයේ ටයිටේනියම් සහ ටයිටේනියම් මිශ්ර ලෝහ සඳහා සුදුසු වේ.කෙසේ වෙතත්, Li වාෂ්පීකරණය හේතුවෙන් රික්තක brazing උදුන දූෂණය කරනු ඇත.Ag-5al- (0.5 ~ 1.0) Mn පිරවුම් ලෝහය තුනී බිත්ති සහිත ටයිටේනියම් මිශ්ර ලෝහ සංරචක සඳහා වඩාත් කැමති පිරවුම් ලෝහ වේ.බ්රේස් කරන ලද සන්ධිය හොඳ ඔක්සිකරණ සහ විඛාදන ප්රතිරෝධයක් ඇත.රිදී පාදක පිරවුම් ලෝහයෙන් බ්රේස් කරන ලද ටයිටේනියම් සහ ටයිටේනියම් මිශ්ර ලෝහ සන්ධිවල කැපුම් ශක්තිය 12 වගුවේ දක්වා ඇත.

වගුව 12 ටයිටේනියම් සහ ටයිටේනියම් මිශ්ර ලෝහවල තිරිංග ක්රියාවලි පරාමිතීන් සහ සන්ධි ශක්තිය

ඇලුමිනියම් පාදක සොල්දාදුවෙහි පාස්සන උෂ්ණත්වය අඩු වන අතර එමඟින් ටයිටේනියම් මිශ්ර ලෝහය β අදියර පරිණාමනය ඇතිවීමට හේතු නොවනු ඇත.පිරවුම් ලෝහය සහ මූලික ලෝහය අතර අන්තර්ක්රියා අඩු වන අතර ද්රාවණය සහ විසරණය පැහැදිලි නැත, නමුත් පිරවුම් ලෝහයේ ප්ලාස්ටික් බව හොඳ වන අතර පිරවුම් ලෝහය සහ මූලික ලෝහය එකට පෙරළීම පහසුය, එබැවින් එය එසේ වේ. ටයිටේනියම් මිශ්ර ලෝහ රේඩියේටර්, පැණි වද ව්යුහය සහ ලැමිෙන්ට් ව්යුහය බ්රේස් කිරීම සඳහා ඉතා සුදුසුය.

ටයිටේනියම් පදනම් වූ හෝ ටයිටේනියම් සර්කෝනියම් පදනම් වූ ප්රවාහවල සාමාන්යයෙන් Cu, Ni සහ අනෙකුත් මූලද්රව්ය අඩංගු වන අතර, ඒවා න්යාසය තුළට ඉක්මනින් විසරණය විය හැකි අතර, තිරිංග කිරීමේදී ටයිටේනියම් සමඟ ප්රතික්රියා කළ හැකි අතර, එහි ප්රතිඵලයක් ලෙස න්යාසය විඛාදනයට හා බිඳෙනසුලු ස්ථරයක් ඇතිවේ.එබැවින්, තිරිංග කිරීමේදී උෂ්ණත්වය සහ රඳවා ගැනීමේ කාලය දැඩි ලෙස පාලනය කළ යුතු අතර, හැකිතාක් දුරට තුනී බිත්ති සහිත ව්යුහයන් පාගා දැමීම සඳහා භාවිතා නොකළ යුතුය.B-ti48zr48be යනු සාමාන්ය Ti Zr පෑස්සුම් ය.එය ටයිටේනියම් සඳහා හොඳ තෙත් කිරීමේ හැකියාවක් ඇති අතර, මූලික ලෝහයට තිරිංග කිරීමේදී ධාන්ය වර්ධනයේ ප්රවණතාවක් නොමැත.

(2) න්යෂ්ටික බල ප්රතික්රියාකාරකවල සර්කෝනියම් මිශ්ර ලෝහ බට බ්රේස් කිරීමේදී බහුලව භාවිතා වන සර්කෝනියම් සඳහා බ්රේසිං පිරවුම් ලෝහ සහ සර්කෝනියම් සහ පාදක මිශ්ර ලෝහ බ්රේස් කිරීම සඳහා ප්රධාන වශයෙන් b-zr50ag50, b-zr76sn24, b-zr95be5, ආදිය ඇතුළත් වේ.

(3) තිරිංග ප්රවාහය සහ ආරක්ෂිත වායුගෝලය ටයිටේනියම්, සර්කෝනියම් සහ පාද මිශ්ර ලෝහ රික්තක සහ නිෂ්ක්රීය වායුගෝලයේ (හීලියම් සහ ආගන්) සතුටුදායක ප්රතිඵල ලබා ගත හැක.ඉහළ සංශුද්ධතාවයකින් යුත් ආගන් ආගන් ආවරණ සහිත බ්රේසිං සඳහා භාවිතා කළ යුතු අතර පිනි ලක්ෂ්යය -54 ℃ හෝ ඊට අඩු විය යුතුය.Na, K සහ Li යන ලෝහවල ෆ්ලෝරයිඩ් සහ ක්ලෝරයිඩ් අඩංගු විශේෂ ප්රවාහය ගිනි දැල්වීම සඳහා භාවිතා කළ යුතුය.

2. Brazing තාක්ෂණය

බ්රේස් කිරීමට පෙර, මතුපිට හොඳින් පිරිසිදු කළ යුතුය, degreased සහ ඔක්සයිඩ් චිත්රපටය ඉවත් කළ යුතුය.ඝන ඔක්සයිඩ් පටල යාන්ත්රික ක්රමය, වැලි පිපිරුම් ක්රමය හෝ උණු කළ ලුණු ස්නාන ක්රමය මගින් ඉවත් කළ යුතුය.20% ~ 40% නයිට්රික් අම්ලය සහ 2% හයිඩ්රොෆ්ලෝරික් අම්ලය අඩංගු ද්රාවණයෙන් තුනී ඔක්සයිඩ් පටලය ඉවත් කළ හැක.

Ti, Zr සහ ඒවායේ මිශ්ර ලෝහ උනුසුම් කිරීමේදී වාතය සමඟ ඒකාබද්ධ මතුපිටට සම්බන්ධ වීමට ඉඩ නොදේ.රික්තක හෝ නිෂ්ක්රීය වායුවේ ආරක්ෂාව යටතේ බ්රේස් කිරීම සිදු කළ හැක.ඉහළ සංඛ්යාත ප්රේරක උණුසුම හෝ ආරක්ෂාව තුළ තාපනය භාවිතා කළ හැකිය.ප්රේරක උණුසුම කුඩා සමමිතික කොටස් සඳහා හොඳම ක්රමය වන අතර, විශාල හා සංකීර්ණ සංරචක සඳහා උඳුන තුල බ්රේස් කිරීම වඩාත් වාසිදායක වේ.

Ni Cr, W, Mo, Ta සහ අනෙකුත් ද්රව්ය Ti, Zr සහ ඒවායේ මිශ්ර ලෝහ බ්රේස් කිරීම සඳහා තාපන මූලද්රව්ය ලෙස තෝරා ගත යුතුය.කාබන් දූෂණය වැළැක්වීම සඳහා තාපන මූලද්රව්ය ලෙස නිරාවරණය වන මිනිරන් සහිත උපකරණ භාවිතා නොකළ යුතුය.බ්රේසිං සවිකිරීම හොඳ ඉහළ-උෂ්ණත්ව ශක්තියක්, Ti හෝ Zr වලට සමාන තාප ප්රසාරණ සංගුණකය සහ මූලික ලෝහය සමඟ අඩු ප්රතික්රියාශීලීත්වයක් ඇති ද්රව්ය වලින් සෑදිය යුතුය.

පසු කාලය: ජූනි-13-2022